характеристики, применение, размеры и отзывы :: SYL.ru

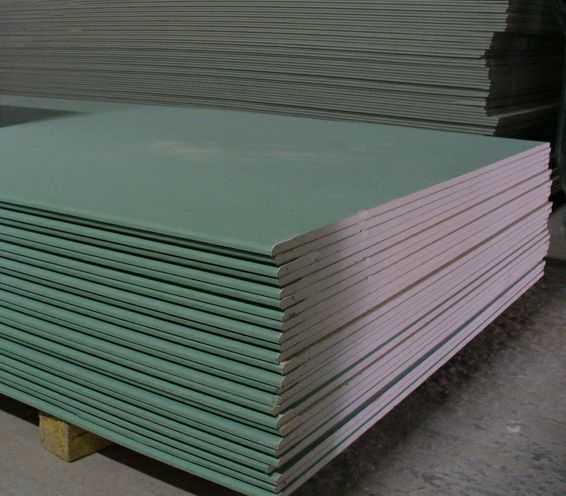

Ориентировано-стружечная плита по уровню спроса сегодня занимает одно из первых мест на рынке отделочных стройматериалов. У такого элемента, как ОСБ плита, характеристики соединяют в себе основные преимущества натуральной древесины с технологичностью и ценовой доступностью плиточных материалов.

Вафельные плиты – прообраз ОСБ

До середины прошлого века были известны ДС- и ДВ-плиты. Первые из них производятся из древесной стружки (щепы) разной формы и крупности, получаемой на обычных щепо-рубочных машинах, вторые – из древесных волокон, образовавшихся после размола древесины.

Стружка (или щепа) для ДСП всегда получается путем разрезания древесины поперек ее волокон. Рассказывают, что изобретателю новой технологии пришла в голову мысль делать древесную стружку путем срезания её по длине ствола, чтобы она получалась тонкой и широкой, когда он затачивал точилкой карандаш. Для этого были модернизированы традиционные щепо-рубочные машины, применяемые для производства щепы для ДСП.

В результате возник прообраз ОСБ плит – так называемые вафельные, которые появились на рынке стройматериалов в середине 60-х годов прошлого века. Они обладали большей прочностью, чем ДСП, за счет применения однородной тонкой стружки с типовыми размерами 50 х 70 х 0,8 мм. Производилась она из древесины тех пород, которые ранее просто шли в отходы при массовой рубке леса (например, осины).

Как родилась ОСБ-технология

Несколько позже, в 70-х годах прошлого века, стало ясно, что стружку вафельных плит нужно разделять на слои, в каждом из которых ориентировать ее перпендикулярно стружке в прилегающих слоях. Простейшим вариантом такой конструкции стала трехслойная система. А для облегчения технологии ориентирования стружки в определенном направлении ее стали делать длиннее и уже, с типовыми размерами 25х150 мм. Так постепенно к началу 80-х годов прошлого века была разработана новая технология производства древесно-стружечных плит. Сама аббревиатура ОСБ (OSB) возникла от сокращения английского названия «ориентированно-стружечные плиты».

Производство ОСБ плиты

90 % ее объема составляет натуральная, в основном сосновая, древесина, хотя используются и клен, тополь, осина, различные виды березы. После ошкуривания бревен их измельчают до получения плоской стружки прямоугольной формы с типовыми размерами 150х40х0,6 мм, которую укладывают в форму в несколько слоев. В типовой трехслойной плите стружка в наружных слоях ориентируется вдоль длины плиты, а во внутреннем слое – перпендикулярно к ее длине. Высокие для такого материала, как ОСБ плита, характеристики достигаются благодаря тому, что волокна древесины в выровненных в одном направлении и сцепленных между собой плоских стружках придают конструкции прочность натурального дерева.

После укладки слоев их пропитывают синтетическими смолами с добавкой парафиновой эмульсии, придающими плите водостойкость, и прессуют при высокой температуре.

ОСБ-плита: характеристики и основные типы

Сегодня деревообрабатывающей промышленностью производятся четыре основных их вида, различающихся по ряду основных параметров и, как следствие, применяющихся для определенных целей:

1 – характеризуется низкой плотностью и влагостойкостью и предназначена для использования при внутренних отделочных работах, а также в мебельном производстве.

2 – характеризуется повышенной, по сравнению с видом 1, плотностью и прочностью, но такой же низкой влагостойкостью. Предназначена для обшивки несущих конструкций внутри помещений при нормальном уровне влажности.

3 – обладает достаточно высокой прочностью и влагостойкостью. Предназначена для наружной обшивки строительных конструкций при умеренной влажности и дополнительной защите в виде водоотталкивающей пропитки или покраски, а также для любых внутренних ремонтно-отделочных работ.

4 – это ОСБ плита влагостойкая, она имеет высокую прочность и применяется для наружной обшивки строительных конструкций без какой-либо дополнительной защиты. По сравнению с видом 3 стоит вдвое дороже.

На рынке предлагаются также плиты лакированные или ламинированные с одной стороны, предназначенные для многократного использования при изготовлении опалубки. Плита ОСБ на пол имеет соединения типа «паз-гребень» на торцах с двух или четырех сторон.

Какие ОСБ плиты предлагает российский рынок

Известны американский и европейский стандарты таких плит. Первый отличается строгостью экологических требований, показателей прочности, минимальными допусками на габариты. Однако продукция по второму стандарту более влагостойка, и функциональность ее заметно выше. Отличается и сырье: «американские» плиты делаются из древесины лиственных деревьев, а «европейские» — из хвойных пород.

Наибольший сегмент российского рынка занял бренд Kronospan, поставки идут с заводов в Польше и Латвии. Толщина ОСБ-плиты, которую можно найти на нашем рынке, находится в диапазоне от 6 до 30 мм. Так что есть возможность применить ее для любого вида строительных работ. Типовой (ОСБ-плита) размер равен 2500 x 1250 мм.

Преимущества стройматериала

Перпендикулярность направления волокон стружки в разных слоях при однородной ориентации в каждом из них обеспечивают ОСБ-плитам прочность, в два с половиной раза большую, чем у ДСП. Наглядным подтверждением этого является сейсмостойкость домов, построенных по американской технологии с обшивкой их несущих конструкций такими плитами. Во время землетрясений в Калифорнии и Японии они выстояли, тогда как кирпичные постройки частично разрушились.

Не являясь натуральной древесиной, этот стройматериал сохраняет ее цвет и красивую структуру. При этом он избавлен от ее типовых недостатков – влагопоглощения, расслоения и коробления, растрескивания, выпавших сучков и др.

Ниже приведены (по сравнению с традиционными пиломатериалами и фанерой) основные для такого материала, как ОСБ-плита, характеристики и преимущества:

• одинаковость их физико-механические свойств по всему объему при слабой зависимости от влажности;

• влагостойкость: после суточного намокания в воде набухание материала не превышает 10-12% при сохранении плитой целостности и прочности;

• ОСБ-плиты легко режутся и сверлятся, их можно клеить и окрашивать любыми предназначенными для дерева красками;

• способность к удержанию крепежных изделий на 25 % выше, чем у фанеры и ДСП;

• небольшой вес постройки из ОСБ-плит, делающий ненужным подведение массивного фундамента, применение грузоподъемных машин и механизмов, что весьма ощутимо уменьшает себестоимость постройки;

• экологическая и гигиеническая безопасность материала;

• устойчивость к порче насекомыми;

• меньшая стоимость по сравнению с натуральной древесиной и фанерой.

Сферы применения

1. Обшивка ОСБ-плитами несущих конструкций. Строительство частных и малоэтажных домов с обшивкой стен данным стройматериалом ускоряется и удешевляется. При этом плиты могут покрываться любыми облицовочными материалами.

2. Съемная опалубка. Прочность и влагоустойчивость позволяет использовать материал в качестве мелкощитовой опалубки для нескольких десятков циклов.

3. Основа для кровли. ИЗ ОСБ-плит выполняют обрешетку кровельных «пирогов» под шифер, профнастил, натуральную или металлочерепицу. Высокое звукопоглощение этого материала сочетается с высокой стойкостью к ветровым и снеговым нагрузкам.

4. Черновой пол. Плиты могут сплошным настилом укладываться на слой гидроизоляции поверх стяжки или на деревянные лаги. Поверх них укладывается напольная доска, линолеум, ковролин.

5. Напольное покрытие. Уложенные на лаги плиты окрашивают в несколько слоев и лакируют.

6. Изготовление прочной упаковки: ящиков, коробов, контейнеров и т.д.

Плюсы ОСБ-плит

На сленге производителей их иногда называют «улучшенной» древесиной. При сохранении такой же прочности, легкости и простоты в обработке, как у древесины, ОСБ-плиты не подвержены гниению и плесени, не имеют пустот и сучков. Их технические характеристики лучше, чем у любых конструкционных древесных плит и даже фанеры. Поточное конвейерное производство обеспечивает стабильный (что очень важно для такого строительного материала, как ОСБ-плита) размер и равномерность толщины вдоль всей поверхности. Плиты являются отличной звуко- и теплоизоляцией, лучшие их марки не деформируются в воде. Обрабатываются они теми же инструментами, что и древесина. Размеры их позволяют иметь в обшивке стен домов минимальное число стыков, а срок службы стеновых конструкций, обшитых такими плитами, практически не ограничен.

Минусы ОСБ-плит

Однако ничто на свете не совершенно. Не избежала общей участи и ОСБ-плита: отзывы, имеющиеся в Сети, выделяют хрупкость всех типов плит (может быть, кроме ОСБ4), проявляющуюся при транспортировке, когда значительный объём товара портится, еще не дойдя до своего потребителя. Этот материал, хотя и умеренно, но все же поддерживает горение. Отмечается также крайне низкая влагостойкость ОСБ1 и ОСБ2, что, впрочем, отвечает заявляемым производителями характеристикам, а также трудность их мехобработки, особенно при сверлении отверстий. Многие мастера сетуют на то, что крепежные изделия в них не держатся. Впрочем, многие из этих претензий можно отнести на тот счет, что использовались низкокачественные дешевые плиты, изготовленные с нарушением классической технологии.

Безопасны ли ОСБ плиты для здоровья?

Сегодня в Интернете можно нередко встретить негативные о таком распространенном материале, как ОСБ-плита, отзывы, в которых подчеркивается ее негативное влияние на здоровье. Дело в том, что при производстве используются синтетические смолы. Действительно, наружные поверхности и внутренние слои ОСБ плит для скрепления стружек между собой пропитываются веществами, содержащими формальдегид. Их массовая доля в готовом стройматериале может превышать 10%, что делает возможным выделение в окружающую среду токсичных веществ. Это обстоятельство, несомненно, показывает вредность ОСБ-плиты, чем и вызваны существующие ограничения сферы их использования для внутренних работ. Для обшивки внутренних перегородок и стен домов изнутри необходимо использовать специальные экологически чистые марки данного материала, хотя цены у них существенно выше.

Большинство производителей из стран ЕС на сегодняшний день отказались от применения в составе своей продукции формальдегидсодержащих смол. Они перешли на выпуск полностью безопасных плит, маркируемых обычно пометками «ЭКО» или «Green». В любом случае, приобретая ОСБ-плиты для строительства дома, нужно изучить сертификат соответствия и убедиться, что они соответствует классу эмиссии соединений формальдегида не выше Е1 (лучше – Е0).

ОСБ-плиты: уже вчерашний день?

Как известно, научно-технический прогресс неостановим. Вот и вместо привычных нам ОСБ-плит несколько лет назад на рынке появились новые древесно-стружечные QSB плиты.

Они состоят из одного слоя более мелких, специально отсортированных стружек, чем ОСБ. Такие плиты не прессуются, а динамически накатываются, подобно листовой стали. При этом достигается небывалая плотность (порядка 800-900 кг/м3 ), тогда как плотность ОСБ2 и ОСБ3 находится в диапазоне 550- 650 кг/м3. Кроме того, QSB плиты имеют двустороннее покрытие гидрофобизатором.

По прочностным и влагозащитным характеристикам, а также ценовым показателям новый материал оказался примерно эквивалентным плитам ОСБ4. Поэтому сколько-нибудь заметного вытеснения с рынка всем привычных ОСБ3 с его появлением не произошло.

Последним словом в технологиях конструкционных древесных плит стали так называемые древесно-цементные плиты (например, марки Green Board). Основой их (до 60 % массы) являются узкие и длинные древесные ленты («древесная шерсть») и связующее вещество в виде высококачественного цемента. Такие плиты абсолютно негорючи и влагостойки.

www.syl.ru

Фанера или ОСБ (OSB) – что лучше выбрать

Фанера и OSB (ОСП, ОСБ) – два материала, обладающие близкими характеристиками и применяющиеся в схожих ситуациях. Однако между ними есть различия, которые для некоторых случаев могут оказаться важными. Чтобы выбрать наиболее подходящий материал и не сделать досадную ошибку, стоит разобраться в их параметрах и особенностях, определяющих ответ на вопрос о том, что лучше, фанера или ОСБ для конкретного применения.

OSB и фанера – близнецы-братья?

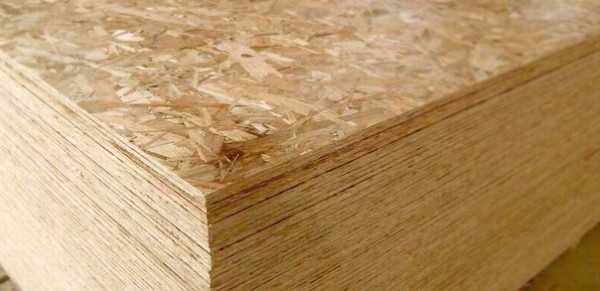

Главное различие между этими материалами заключается в том, что фанера изготавливается из нескольких слоев шпона, а для производства OSB используется древесная щепа – фактически отходы деревообработки. Соответственно отличается и их внешний вид. Фанера имеет ровную поверхность с естественной древесной структурой, а ОСП похожа на спрессованную россыпь щепок и крупных стружек.

Название OSB – это аббревиатура слов Oriented Strand Boards, что означает «Ориентированно-Стружечная Плита». ОСП – это аббревиатура перевода на русский язык, а ОСБ – транслитерация англоязычного названия.

В остальном эти плиты очень похожи. Щепа в OSB располагается в три слоя, в каждом из которых она ориентирована перпендикулярно смежным слоям.

Структура шпона в смежных слоях фанеры также располагается под прямыми углами друг к другу.

Прочность на изгиб у обоих материалов зависит от направления изгиба – вдоль или поперек структуры внешних слоев. Для склеивания фанеры и для формования ОСП применяются одинаковые связующие – карбамидные и фенольные смолы.

Отличия в исходных материалах и технологиях формирования плит дает расхождение не только во внешнем виде, но и в технических характеристиках, и эти различия могут определять ответ на вопрос, что лучше, ОСП или фанера для каждого конкретного случая.

Учитывая, что существует несколько марок OSB и фанеры, различающихся по своим параметрам, для корректного сравнения мы будем использовать OSB-3 и фанеру марок ФК и ФСФ, поскольку эти версии материалов чаще всего применяются для самых разных целей. Для корректного использования нормативных данных, в сравнении участвуют плиты толщиной до 30 мм.

Что прочнее фанера или OSB

Говоря о прочности листовых и плитных материалов, обычно, имеют в виду прочность на изгиб. Предел прочности – это максимальное напряжение при изгибе, не приводящее к разрушению материала.

Еще один важный аспект прочности – это стойкость к расслоению, которая определяется по разному для различных материалов, но имеет один и тот же практический смысл.

Прочность при нормальных условиях

По ГОСТ Р 56309-2014 нормативная прочность на изгиб вдоль основной оси для OSB-3 колеблется от 16 до 22 МПа в зависимости от толщины листа. В поперечном направлении прочность в два раза ниже.

Технические параметры фанеры определяет ГОСТ 3916.1-96. В соответствии с ним прочность фанеры на изгиб вдоль волокон внешних слоев составляет 25–60 МПа в зависимости от вида используемой древесины и марки фанеры.

То есть, сравнение по прочности явно в пользу фанеры. Это и не удивительно. Естественная структура древесины, сохраняемая в шпоне, намного лучше держит нагрузки на растяжение, чем агломерат из щепы и связующего.

Фанера имеет в 2–4 раза более высокую прочность на изгиб, чем OSB.

Влагостойкость

Для определения влагостойкости материалов существует множество разных методик, и в них применяются разные контрольные параметры. Для того, чтобы наше сравнение было корректным, выберем данные, полученные при одинаковом методе испытаний, зафиксированные в ГОСТах № Р 56309-2014 и 3916.1-96. Это метод испытания кипячением опытного образца.

После воздействия кипячением прочность OSB-3 на изгиб понижается до 6–9 МПа, то есть, примерно вдвое по сравнению с исходной. Прочность фанеры на изгиб при таком воздействии меняется мало и не нормируется из-за того, что даже интенсивное увлажнение с последующей сушкой практически не влияет на прочность древесных волокон, а именно этим определяется прочность слоистой плиты из шпона.

Наибольшее влияние влажность оказывает на стойкость плит к расслоению. Именно ослабление связей между древесными частями материала является главной причиной снижения прочности на изгиб для ОСП.

Прочность на разрыв в направлении, перпендикулярном плоскости плиты для ОСП и для фанеры измеряется по разному, но одинаковая размерность результатов дает возможность их сравнения.

Прочность фанеры на скалывание по клеевому слою после кипячения составляет 0,6–1,5 МПа, а прочность ОСП-3 на разрыв в направлении поперек пласти – 0,06–0,15 МПа. Здесь, как видим, прочность отличается на порядок.

Фанера обладает более высокой влагостойкостью, чем OSB за счет того, что в каждом ее слое сохраняется единая древесная структура, не фрагментированная, как в случае плиты из стружки.

Сравнение по весу

Вес плит определяется их размерами и плотностью. Сравнивать имеет смысл именно плотность материла. Этот показатель может отличаться у разных производителей. Он изменяется при колебаниях влажности, в том числе и при смене сезона. Большинство плит OSB имеют плотность около 650 кг/м3. Причем наибольшую плотность имеют самые тонкие листы. По ГОСТу они имеют и самую высокую относительную прочность на изгиб. У плит толщиной 18–20 мм плотность снижается до 635 кг/м

Фанера имеет плотность 670 – 680 кг/м3. Некоторые сорта, как правило из березового шпона, достигают 750 кг/м3. Они же отличаются и самой высокой прочностью.

Фанера несколько тяжелее ОСП, но для большинства применений эта разница несущественна. А с учетом более высокой прочности фанеры, вес конструкций из нее может оказаться даже меньшим за счет применения более тонких листов.

Однако ответ на вопрос, что лучше, ОСП или фанера, можно дать только с учетом других качеств, в том числе и стоимости материалов.

Что дешевле фанера или ОСБ

Находясь перед выбором – фанера или ОСБ, что лучше для пола, для основы кровли или для обшивки каркаса важно учитывать цену материалов.

По стоимости OSB существенно выигрывает по сравнению с фанерой. Это довольно просто выяснить, если сравнивать цену листов одинаковой толщины и приводить ее к одному квадратному метру. Чтобы избежать путаницы, лучше сразу разделять фанеру по видам (ФК или ФСФ) и по сортам.

- ФК 3–4 сорта дороже OSB в 1,1–1,3 раза.

- ФСФ 3–4 сорта дороже в 1,6–2 раза.

- Более высокие сорта фанеры дороже, чем OSB-3 в 2–3 раза.

Технологичность применения

Трудоемкость обработки пласти зависит от сорта плиты и требований к поверхности. Первосортная шлифованная фанера не требует обработки.

ОСБ такой возможности не дает. Поэтому следует считать фанеру более технологичным материалом. Способность удерживать крепеж, у этих материалов одинаково хорошая.

Горючесть

И фанера, и OSB относятся к группе горючести Г4. Это означает:

- материалы легко воспламеняются;

- распространяют пламя и сгорают полностью даже при исчезновении внешнего источника нагрева;

- образуют большое количество дымовых газов с высокой температурой.

Различий по классу пожарной опасности между ними нет.

Фанера или ОСБ — что экологичнее

Вопросы по экологичности этих материалов возникают в связи с использованием для их производства карбамидно-формальдегидных смол. Эти смолы служат связующим, но они же являются постоянным источником летучих формальдегидов, вредных для человека.

По степени опасности эти плиты делят на классы (классы эмиссии). Материалы класса Е2 и выше применяются только в технических целях, вне жилых помещений. Класс Е1 допускается для жилых помещений, детских и лечебных учреждений. Большинство используемых сегодня древесных композитов относятся к классу Е1.

В действующих на сегодня ГОСТах есть одно отличие OSB от фанеры. Для стружечной плиты предусмотрен класс Е0,5, а для фанеры – только Е1. Хотя это не означает, что в мире не существует фанеры с классом Е0,5 или даже Е0.

Современные требования экологичности уравняли фанеру и OSB, и сделали их одинаково безопасными.

Ассортимент ОСБ и фанеры

И фанера, и ОСБ могут иметь разные размеры и толщину. ОСП может иметь толщину от 6 до 40 мм с шагом 1, а фанера – от 3 до 30 мм с шагом 1–1,5 для тонких листов, и с шагом 3, начиная с толщины 9 мм.

Стандартные размеры OSB – 1220х2400 или 1250х2500 мм. В ГОСТ определен минимальный размер 1200 мм. Максимальный зависит от возможностей производственного оборудования. Фанера производится в форматах 1220х2440 и 1525х1525 мм.

Реальный ассортимент, доступный в продаже, отличается от стандартов производства. Так, OSB чаще всего продается толщиной 6,9,12,15 и18 мм. Нередко торговые организации кроят стандартные листы на две-четыре части удобства розничных покупателей.

Вопросы эстетики

Сравнивая внешний вид материалов, решая, что лучше, ОСБ или фанера на пол, на облицовку стен или для мебели, следует учитывать несколько факторов.

На первый взгляд, фанера кажется более эстетичной, чем OSB. Но на самом деле она очень многолика. Ее вид определяется породой шпона внешних слоев и его качеством. Низкосортную техническую фанеру вряд ли можно использовать для интерьерной отделки или для фасадных деталей мебели. Она имеет множество сучков и других дефектов.

Для мебели и отделочных работ используют фанеру 1–2 сорта, на поверхности которой дефектов очень мало или вовсе нет. По эстетическим качествам такой материал не уступает дереву-массиву. Фанера более низких сортов в своем чистом виде непригодна для отделки, если не считать ее использования в нестандартных дизайнерских решениях.

В нестандартной отделке можно использовать и OSB. При помощи специальной обработки ее поверхностную структуру можно превратить в неплохое украшение. Но все же, стружечные плиты более уместны в качестве конструкционного или подстилающего материала, который не попадается на глаза.

Итоговое сравнение ОСБ (OSB) и фанеры

| Фанера | ОСБ | |||||||

| Прочность на изгиб | 25–60 МПа | 16 — 22 МПа | ||||||

| Влагостойкость | Более высокая. | Более низкая. | ||||||

| Вес материала | Немного тяжелее ОСП. | Легче фанеры. | ||||||

| Цена | Дороже. | Дешевле. | ||||||

| Технологичность | Легко поддается обработке и хорошо удерживает крепеж. | Легко поддается обработке и хорошо удерживает крепеж. | ||||||

| Горючесть | Группа горючести Г-4 — легко воспламеняются, распространяют пламя и образуют большое количество дыма. | Группа горючести Г-4 — легко воспламеняются, распространяют пламя и образуют большое количество дыма. | ||||||

| Экологичность | Минимальный класс эмиссии Е1. | Минимальный класс эмиссии E0,5. | ||||||

OSB и фанера очень близки по физико-техническим качествам и имеют глубоко пересекающиеся области применения. Знание особенностей этих материалов поможет оптимизировать выбор и добиться лучшего сочетания прочности, надежности, безопасности и экономичности конструкций.

Если вы заметили ошибку, не рабочее видео или ссылку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

srbu.ru

технические характеристики, преимущества и недостатки

Фанера ОСБ (ОСП или OSB) является совершенно новым видом пиломатериалов, который появился на рынке строительных материалов сравнительно недавно, но уже завоевал доверие большого количества людей. Это обусловлено тем, что такой материал включает в себя все лучшие качества древесины и в то же время лишен практически всех ее недостатков. Далее будут рассмотрены основные характеристики ОСБ фанеры.

OSB плиты – это новый, легкий, прочный строительный пиломатериал с долгим сроком службы.

Преимущества и недостатки

Ориентированно-стружечная плита состоит из нескольких слоев и производится из тонкой стружки крупного размера с использованием технологии горячего прессования. В качестве связующих веществ применяются парафины, природные смолы хвойных деревьев и синтетические волокна. Эти элементы обеспечивают стабильное соотношение между экологической безопасностью ОСБ и его техническими характеристиками. Полимеризация связывающих веществ прекращается через 2-3 месяца после изготовления материала, поэтому и выделение в окружающую среду вредных веществ длится столько же времени.

OSB фанера обладает такими полезными характеристиками, как:

Таблица характеристик ОСБ плит.

- Не деформируется под влиянием повышенной влажности (имеет низкий уровень влагопоглощения), как это происходит, например, с досками, которые достаточно быстро отсыревают, разбухают и чернеют.

- Имеет большой срок службы.

- Этот материал обрабатывается и монтируется легко и быстро.

- Имеет небольшую массу, что позволяет использовать плиты при конструировании различных перекрытий.

- Однородность структуры, обеспечивающая целостность материала при нагрузках на изгиб.

- Хорошая звуко- и теплоизоляция.

- Антисептичность. Специальные добавки при изготовлении плит препятствуют размножению плесени и грибка.

- Неизменность свойств. При выполнении изоляции из ОСБ плит можно быть уверенным, что их технические характеристики будут одинаковыми при любых погодных условиях.

- Низкая себестоимость.

Среди недостатков этого материала стоит выделить его вредность для человека, что обусловлено использованием в процессе производства фенола.

Вернуться к оглавлению

Основные виды

На сегодня выпускается 4 вида OSB плит. Все они имеют определенные технические свойства, что обуславливает область их применения:

ОСБ фанера применяется для облицовки и утепления стен, полов, крыши.

- OSB 1. Имеет небольшую прочность и не выносит повышенной влажности. Этот материал применяется исключительно при изготовлении мебели.

- OSB 2. Такая фанера имеет более высокую прочность и плотность, но, как и первый вид, плохо сопротивляется влажности. Используется для облицовки внутренних несущих конструкций в помещениях с нормальной влажностью.

- OSB 3. Самый распространенный вид, который имеет высокую прочность и хорошую сопротивляемость негативному воздействию влаги. Здесь речь идет не о постоянно повышенной влажности, а о кратковременном ее увеличении. Если применять такие плиты при внешних работах, то для повышения срока эксплуатации их необходимо дополнительно обрабатывать специальными веществами.

- OSB 4. Является очень прочным материалом, который великолепно противостоит высокой влажности в течение длительного времени без использования дополнительной защиты. Сфера применения такой фанеры ограничивается только ее стоимостью. В большинстве случаев цена на ОСБ 4 в несколько раз выше, чем на ОСБ 3.

Кроме вышеописанных различий, плиты ОСБ классифицируются по габаритам и прочностным характеристикам. Этот материал выпускается со следующими размерами: 122х244, 122х366, 125х250, 125х370, 125х600 см. Зависимость веса изделия от толщины представлена в таблице 1.

Таблица 1

| Толщина, мм | 6 | 8 | 9 | 10 | 12 | 15 | 18 | 22 |

| Вес, кг | 13,0 | 16,5 | 18,5 | 20,2 | 23,7 | 30,0 | 34,5 | 42,9 |

Прочностные характеристики плит определяются с помощью механического воздействия на них. Показатели прочности представлены в таблице 2.

Таблица 2

| Марка плиты | Модуль упругости при изгибе вдоль поперечной оси, Н/мм² | Модуль упругости при изгибе вдоль продольной оси, Н/мм² |

| ОСБ 1 | 1200 | 2500 |

| ОСБ 2 | 1400 | 3500 |

| ОСБ 3 | 1400 | 3500 |

| ОСБ 4 | 1800 | 4800 |

Вернуться к оглавлению

Использование в строительстве

Рисунок 1. Дом из ОСБ фанеры монтируется быстро, и стоит не дорого

Легкость выполнения монтажных работ, влагоустойчивость, механическая прочность, идеально ровная поверхность и небольшой вес при сравнительно низкой себестоимости обеспечивают этому материалу большую популярность при строительных работах. Он широко используется как для ремонта квартир и офисных помещений, так и в частном строительстве. Многие частники, купив загородный участок, начинают его обустройство с конструирования временной постройки именно с ОСБ, так как это быстро, удобно и недорого (рис. 1).

К основным сферам применения OSB в строительстве можно отнести:

- Конструирование внутренних перегородок. В зависимости от эксплуатационных условий при этом может использоваться фанера класса ОСБ 2 или более влагоустойчивая (ОСБ 3). Применение более стойкого к влажности материала позволит в дальнейшем осуществить его покраску с помощью веществ на водной основе.

- Установка внешних перегородок. В этом случае предполагается применение только ОСБ 3 фанеры, поверхность которой нужно тщательно герметизировать и грунтовать. При этом нужно знать, что наиболее уязвимой частью плит являются кромки, поэтому к их обработке следует отнестись с особым вниманием.

- Монтаж полов. OSB плиты можно укладывать непосредственно на бетонную стяжку или использовать в качестве чернового покрытия, находящегося над открытым грунтом. Такой пол в дальнейшем можно облицовывать плиткой, ламинатом, покрывать линолеумом или лаком.

- Конструирование каркасных домов из сэндвич-панелей. Это новая технология, с помощью которой можно возвести любые сооружения из готовых блоков, в качестве которых применяются плиты ОСБ. Они представляют собой надежную конструкцию, состоящую из 2 элементов, между которыми запрессован утеплитель.

- Производство мебели. Из ОСБ фанеры изготавливаются различные элементы мягкой и корпусной мебели. Единственное ограничение, которое накладывается на такое изделие, отсутствие непосредственного контакта с водой.

- Конструирование тары.

- Облицовка салонов грузовых транспортных средств: автомобилей, кораблей, поездов и др.

Вернуться к оглавлению

Выбор

Физико-механические параметры плиты OSB.

С тех пор как на рынке стройматериалов появились OSB плиты, среди специалистов не утихают споры при сравнении их с фанерой. При этом одни утверждают, что ОСБ является отличной заменой фанеры, другие же настаивают на том, что лучше отдавать предпочтение традиционному материалу, то есть фанере.

Выбирая тот или иной материал, многие ориентируются на его стоимость. В этом случае плиты ОСБ оказываются в проигрыше.

Несмотря на то что стоимость стройматериалов достаточно низкая, их розничная цена выше, чем у фанеры.

Этот парадокс объясняется уникальными качествами плит, которые усиливаются с помощью специальных пропиток и покрытий. Если же сравнивать высокие сорта фанеры, то их стоимость выше, чем у ОСБ. Плиты изготавливаются из щепок, в то время как фанера – из более дорогого материала. Поэтому они являются более выгодными в плане производства.

Исходя из прочности, следует заметить, что она у обоих стройматериалов одинакова. Если же учесть возможность применения различных красок и лаков, то спор о надежности и долговечности будет бесцельным занятием. Поэтому при выборе строительного материала вам нужно опираться только на личные предпочтения.

moyafanera.ru

описание материала, технология производства и цена.

В строительстве, как и в ремонтных работах, часто используются древесные плиты. Видов таких плит существует довольно много, все они изготавливаются по различным технологиям и обладают определенными характеристиками. В этой статье мы подробно рассмотрим разные типы древесных плит, расскажем об их особенностях и сферах применения.

Натуральная древесина является основным сырьем для производства подобного материала, в связи с чем плиты обладают всеми присущими ей положительными качествами. К примеру, как и само дерево, плиты имеют хорошие теплоизоляционные свойства и отличаются высокой экологичностью. В процессе изготовления в них добавляются специальные компоненты, которые помогают минимизировать недостатки, присущие натуральной древесине.

Преимуществом плит является и то, что выпускаются они в различных форматах и более просты в работе, чем бревна и доски. Нельзя не принять во внимание и цену подобного материала, ведь она значительно ниже, чем стоимость натурального дерева.

Виды древесных плит

Фанера

Фанера – это строительный и отделочный материал, который имеет листовой формат и производится путем соединения тонких слоев деревянного шпона. Листы шпона склеиваются таким образом, чтоб волокна каждого последующего слоя располагались перпендикулярно волокнам предыдущего. Количество слоев шпона колеблется от 3 до 23, чем и обусловлена толщина и прочность фанеры. Кроме того, фанера делится на 2 вида: равнослойную и неравнослойную. В первом случае все слои материала имеют одинаковую толщину, во втором – средние слои несколько толще, чем внешние.

Технология изготовления древесных плит этого типа бывает разной, в зависимости от этого различают фанеру нескольких видов:

- Лущеная фанера производится путем срезания тонких пластов древесины с вращающегося бревна.

- Пиленая фанера изготавливается при помощи распиливания дерева на тонкие полосы, толщина которых не превышает 5 мм.

- Строганная фанера делается из строганных слоев, толщина которых равна 3,5 мм.

Подобный материал также классифицируется по виду используемого сырья. В зависимости от типа древесины, входящей в состав листов, фанеру делят на такие виды:

- Лиственный материал – он производится из лиственных пород деревьев, например, из клена, ольхи, тополя, осины или березы. Береза считается наиболее популярным сырьем, поскольку она довольно прочна и обладает привлекательной текстурой. Фанеру этого типа используют в качестве отделочного материала, для создания мебели и автомобилей, а также в строительстве.

- Хвойная фанера делается из хвойников: сосны, пихты, лиственницы и сибирского кедра. Последние два типа древесины чаще всего используются для производства декоративной фанеры, предназначенной для отделки помещений. Поскольку исходное сырье в данном случае имеет высокое содержание смол, материал получается прочным и влагоустойчивым.

- Комбинированная фанера имеет в своем составе сырье двух вышеперечисленных типов. Ее отличительными особенностями являются прочность и влагостойкость. Сфера использования материала довольно широка, но чаще всего его применяют для изготовления мебели.

Кроме вышеуказанных признаков, фанеру также классифицируют по маркам:

- ФСФ – этой аббревиатурой обозначают фанеру с повышенными влагоотталкивающими характеристиками. В ее компонентный состав входят фенолформальдегидные смолы – они делают материал непромокаемым, а также защищают его от грибков и плесени. Благодаря стойкости к повышенной влажности, такую фанеру можно использовать в

stroyew.ru

доски, плиты, аналоги фанеры и их производство из отходов древесины

Древесные опилки используют для изготовления транспортных материалов, таких как:

- плиты;

- поддоны;

- доски.

В этой статье расскажем об особенностях и различиях данных материалов, а также о том, как их изготавливают и где применяют.

Поддонами называют транспортную тару, которую используют для перевозки или иной транспортировки различных грузов. Такая тара защищает товары от контакта с погрузчиком и полом, поэтому многократно снижается вероятность испачкать транспортируемую продукцию.

Кроме того, поддон позволяет перегружать довольно большое количество грузов, упакованных в коробки или мешки, а также имеющих прямоугольную форму, с помощью вилочных погрузчиков.

Отличия поддонов и паллетов

Поддоны и паллеты состоят из досок и бобышек, причем доски образуют решетку.

Разница между поддонами и паллетами в том, что последние подходят для транспортировки не только с помощью вилочного погрузчика, но и подъемным краном.

Это расширяет область их применения.

Конструктивно они устроены одинаково, а разница получается за счет более удачного подбора формы и размеров.

Нередко те, кому нужна тара для транспортировки различных грузов, покупают не готовые изделия, а только основной элемент, то есть бобышки, которые являются перемычкой между верхней и нижней решетками из досок.

Именно от бобышек зависит возвышение верхней площадки паллеты над землей. Кроме того, от бобышки зависит надежность удержания гвоздей, которыми соединяют между собой все части поддона.

Чем мягче древесина этой детали, тем менее прочными получаются поддоны и тем выше вероятность повреждения упаковки груза вылезшей из доски шляпкой гвоздя.

Технология изготовления

Все виды поддонов и паллет из опилок изготавливают по одной технологии:

- опилки просушивают, доводя влажность до 8–10 %;

- высушенные опилки смешивают с клеем;

- заполняют этим составом формы;

- прессуют и нагревают;

- окрашивают в нужный цвет.

Просушивание необходимо для того, чтобы опилки сжались до минимального размера и приобрели максимальную прочность.

Ведь чем больше влаги в древесине, тем больше ее размер.

Кроме того, наполненные водой опилки размягчаются, что негативно влияет на жесткость и прочность готового изделия.

Оптимальная влажность составляет 8%.

Чтобы довести отходы распиливания древесины до этого состояния, их помещают в различные сушильные агрегаты, о которых мы рассказывали в этой статье.

Просушенный материал смешивают с различными клеями до образования однородной массы. В качестве клея используют множество различных натуральных и синтетических веществ.

Если производитель нацелен на максимальную прибыль, пусть даже в ущерб безопасности его продукции, то будет применять дешевые смолы, которые выделяют формальдегид.

Этот газ является не только высокотоксичным отравляющим веществом, но и канцерогеном, то есть может вызвать появление раковых опухолей.

Несмотря на то, что даже качественный клей содержит это вещество, разница в количестве и возможности свободного испарения формальдегида.

Допуски по содержанию ядовитых веществ для транспортных материалов гораздо выше, чем для продукции, которая идет на изготовление мебели, поэтому в качестве вяжущего вещества используют тот же клей, что применяют при производстве ДСП (древесностружечных плит).

После смешивания клея и опилок готовую массу загружают в матрицы или специальные агрегаты, которые придают материалу необходимую форму. Плиты делают с помощью прессов, которые вдавливают пуансон в матрицу, благодаря чему плита обретает нужную форму.

Ребра жесткости на ней позволяют экономить материал без потери прочности, благодаря чему снижается стоимость изделия.

Одновременно с прессованием массу в матрице подвергают нагреву, ускоряющему полимеризацию клея.

Таким же образом изготавливают и доски, поэтому единственное отличие в форме матрицы и пуансона.

Бобышки поддонов, они же шайбы или шашки, делают из бруса, нарезая его на куски необходимой длины.

Это позволяет снизить затраты на оборудование, ведь не придется покупать еще один пресс с комплектом матриц и пуансонов.

Нарезанные из бруса бобышки обладают теми же характеристиками, что и изготовленные прессованием в матрицах, и заметно превосходят детали, изготовленные из цельной древесины или полноразмерных отходов.

Для изготовления бруса используют другой тип пресса, в нем шнек подает готовую массу к калиброванному отверстию.

Благодаря избыточной производительности шнека, поступление готовой массы гораздо больше пропускной способности калиброванного отверстия, что и приводит к увеличению давления.

После этого брус проходит по каналу такой же формы и размера, что и калиброванное отверстие, стенки которого нагреты до температуры 140–160 градусов. Это ускоряет полимеризацию клея и делает брус более прочным.

Технология производства одинакова для любого типа изделий.

Разница лишь в способе подачи смеси и форме матрицы/пуансона, которые используют на последнем этапе (для придания продукции необходимой формы).

Мы подготовили несколько ссылок на сайты, где производители предлагают полный комплект оборудования, необходимого для производства этих изделий из опилок, а также краткое описание данного технологического цикла:

- Пресс для производства шашек.

- Линия для производства бобышек.

- Линия для производства поддонов.

Применение тары из древесных отходов

Чаще всего такие изделия применяют в качестве транспортной тары, ведь поддон или паллет из опилок обходятся как минимум на 20 % дешевле, чем сделанные из цельной древесины или полноразмерных отходов.

При этом технические характеристики ничем не уступают транспортной таре, изготовленной из дерева.

Поддоны и паллеты применяют для хранения и транспортировки любых сухих не сыпучих грузов, таких как:

- мешки с любым содержимым;

- бочки с любым содержимым;

- прямоугольные или квадратные предметы.

Преимущество паллет и поддонов по сравнению с мешками и коробками в том, что их можно перемещать с помощью различных погрузчиков, это многократно ускоряет процесс погрузки и выгрузки любого транспортного средства.

Кроме того, различные товары невозможно экспортировать в многие страны, если они не установлены на поддоны или паллеты.

Большой популярностью пользуются бобышки из опилок, которые можно использовать для изготовления поддонов нестандартной формы или размера.

Нередко одно предприятие производит бобышки нужных размеров, другое выпускает доски из опилок, а третье собирает из них готовые паллеты необходимой формы.

Фанера

Многие считают, что из опилок также делают фанеру, которую используют для упаковки и транспортировки различных товаров.

На самом деле фанеру делают только из цельной древесины, луща ее на специальных станках, чтобы получить шпон. Затем этот шпон склеивают послойно, чтобы получить фанеру.

Готовый материал отличается очень высокой гибкостью и прочностью на скручивание, ведь в его основе лежат тонкие слои древесины, поэтому и стоимость готовой продукции гораздо выше, чем у любых материалов из опилок той же толщины и размера.

Вместо фанеры из опилок делают плиты сложной формы, которые эффективно заменяют большинство видов паллет и поддонов, но обходятся в 5–8 раз дешевле.

Благодаря сложному профилю и большому количеству ребер жесткости, прессованные плиты из опилок обладают хорошей грузоподъемностью и не уступают по этому параметру деревянной таре, а весят в несколько раз меньше.

Еще одно преимущество плит в том, что при складывании они входят одна в другую благодаря соответствию профилей верхней и нижней сторон друг другу. Такое же соответствие есть у картонных клеток для яиц, поэтому при укладывании их одна на другую они входят друг в друга.

Нередко под термином «фанера из опилок» подразумевают листы низкосортной ДСП, которую изготавливают их мелких древесных отходов.

Стоимость таких листов гораздо ниже, чем у фанеры аналогичных размеров и толщины.

Кроме того ДСП не выносят даже незначительных крутильных нагрузок, поэтому сравнивать их с фанерой некорректно.

Существует также ОСП (ориентированно-стружечная плита), которую тоже иногда называют фанерой из опилок, но и этот материал не имеет с фанерой ничего общего. Ведь по сути оба вида материала являются плитами (листами) из прессованных опилок и стружки, а также других древесных отходов.

Листы из прессованных опилок также используют для создания транспортной тары небольшой грузоподъемности и стоимости.

Для этого к листу ДСП или ОСП выбранного размера снизу прикручивают с помощью саморезов/шурупов или прибивают гвоздями необходимое количество бобышек.

Стоимость таких поддонов заметно выше, чем у штампованных плит, но они все равно обходятся дешевле полностью деревянной транспортной тары. Кроме того, подобная тара идеально подходит для перевозки большого количества грузов мелкого размера, которые просыпаются сквозь обычные поддоны и паллеты.

Сравнение поддонов из различных материалов

Основное преимущество поддонов и паллет из опилок в их невысокой цене при аналогичных технических характеристиках, таких как срок службы и грузоподъемность.

По сравнению с деревянной тарой изделия из опилок обладают большей огнеустойчивостью и тяжелей разгораются, а также быстро тухнут без воздействия высокой температуры и открытого огня.

Составные поддоны, благодаря большей прочности материала, из которого сделаны бобышки, гораздо реже выпускают наружу шляпки гвоздей, поэтому перевозка любых товаров на них более безопасна.

Поддоны в форме штампованных плит полностью лишены этого недостатка, ведь они состоят из одной детали сложной формы и в них нет никаких гвоздей.

Цена на поддоны из опилок

Единой стоимости тары из опилок не существует, ведь цену определяет множество факторов, основные из которых:

- стоимость и качество опилок;

- тип клея;

- тип тары;

- форма и размеры;

- соответствие ГОСТ и другим нормативным документам, в том числе международным;

- наличие документов, подтверждающих возможность использовать паллет или других элементов внутри России, на территории СНГ или в других странах.

Поэтому стоимость продукции необходимо уточнять у производителей или продавцов.

Мы подготовили несколько ссылок на сайты, где предлагают такую продукцию. Пройдя по ним, вы сможете связаться с производителями или продавцами и обсудить стоимость различных вариантов поддонов и паллет.

Кроме того, мы подготовили ссылку на сайт, где предлагают не поддоны целиком, а только бобышки:

- Зеленый транспорт Presswood поддон.

- Прессованные поддоны.

- Демонстрационный поддон из прессованной древесины.

- Бобышки шашки для поддонов.

Видео по теме

Смотрите видео о производстве шашек для поддонов из опилок с помощью специального пресса:

Вывод

Изготовленные из опилок паллеты и поддоны, а также их комплектующие, то есть доски и бобышки, обходятся заметно дешевле деревянных или металлических аналогов. При этом продукция из прессованных отходов распиливания древесины по своим эксплуатационным свойствам ничуть не уступает изделиям из других материалов.

Прочитав статью, вы узнали:

- как создают эти изделия;

- чем отличаются различные технологии;

- где можно купить паллеты и поддоны из опилок.

Вконтакте

Google+

Одноклассники

rcycle.net

описание материала, технология производства и цена.

Использование отходов деревообрабатывающей промышленности в качестве сырья для изготовления различных листовых материалов уже давно поставлено на промышленную основу.

ОСБ плиты, как и фанера, являются листовым материалом, изготовленным из плоской деревянной стружки хвойных пород методом горячего прессования с применением в качестве связующего компонента феноло-мочевинной-формальдегидной водостойкой смолы.

Для изготовления таких плит из дерева применяется стружка определенных размеров, длиной до 180 мм и шириной от 6 до 40 мм. Каждый слой деревянной стружки укладывается в строго определенном порядке: внутренний слой располагается в поперечном, наружные слои — в продольном направлении листа. Чаще всего плиты ОСБ делаются четырёхслойными. Такая послойная перекрестная структура ОСБ плиты создает дополнительную жесткость готового листа, уменьшает его пластичность и возможные деформации при укладке, приравнивая технические характеристики ОСБ плиты из дерева к параметрам фанеры. Для увеличения защитных свойств плит к смоле добавляют синтетический воск и соль борной кислоты, и только затем под воздействием высокой температуры и давления происходит процесс горячего прессования деревянной стружки в плиты.

Виды ОСБ плит

В зависимости от показателей механической прочности и влагостойкости плиты ОСБ подразделяются на четыре вида:

- ОСБ-1. Обладает низкой влагостойкостью и низкой механической прочностью. Используют плиту этого вида только для изготовления мебели и в качестве упаковочного материала.

- ОСБ-2. При высокой механической прочности этот вид плиты имеет низкую влагостойкость, поэтому использовать её можно только в сухих помещениях. ОСБ-2 широко применяется для изготовления несущих конструкций балок перекрытия.

- ОСБ-3. Обладая хорошей влагостойкостью и прочностью, плиты данного вида применяются для изготовления несущих конструкций, которые можно использовать в условиях повышенной влажности.

- ОСБ-4. Очень высокая механическая прочность и влагостойкость позволяют применять плиты этого типа в самых тяжелых условиях.

Плиты ОСБ также делятся на несколько видов в зависимости от особенностей:

- лакированные плиты ОСБ, одна сторона которых покрыта лаком

- ламинированные плиты, используемые в качестве многоразовой опалубки при устройстве монолитных железобетонных перекрытий

- шпунтованные плиты, имеющие по торцам соединительные шипы типа «паз — гребень».

Толщина ОСБ плиты составляет от 6 до 38мм. Самый распространенный размер листов — 1250мм*2500мм. К преимуществам ОСБ плиты перед другими листовыми материалами на основе продуктов деревообработки можно отнести хорошую огнестойкость, отсутствие структурных дефектов в виде сучков и пустот, присущих цельному дереву, стойкость к механическим воздействиям и влаге, хорошую тепло- и звукоизоляцию, а также низкую стоимость материала. Недостатками, присущими ОСБ плите, считаются показатели прочности (ниже, чем у фанеры), а также необходимость отделки поверхности плит при использовании внутри помещения.

Область применения ОСБ плиты

Технические характеристики ОСБ плиты позволяют использовать её во многих областях, в первую очередь как стеновой материал. Плиты этого типа могут служить в качестве чернового настила. Крепление плит ОСБ к деревянному каркасу выполняется при помощи саморезов. Широко применяется ОСБ плита при строительстве малых архитектурных форм, временных зданий и сооружений, а также при переоборудовании чердачного пространства дома под жилые помещения. Плиты данного типа также применяются для изготовления стеновых и потолочных панелей типа «сэндвич». При создании кровли из битумной черепицы плита ОСБ используется для устройства сплошного настила, на котором закрепляются гонты черепицы.

Есть два способа крепления плит ОСБ:

- непосредственно к стропилам, шаг которых не должен превышать 600мм при монтаже листа перпендикулярно направлению стропил,

- к обрешетке из рейки. Минимальное расстояние между рейками обрешетки сечением 50×30 мм при толщине плиты 12 мм должно составлять не более 400 мм. Обязательным условием укладки плит является смещение вертикальных швов. При креплении плит к обрешетке между минеральным утеплителем, который укладывается в пространство между стропилами в случае, если пространство чердака будет жилым, и настилом из ОСБ плиты остается вентиляционный зазор, через который будет удаляться водяной пар.

Применение ОСБ плиты при изготовлении двутавровых деревянных балок позволяет получать легкое и прочное перекрытие, обладающее хорошей

housepic.ru

Плиты OSB (ОСП) — технические характеристики и применение

Сегодня ориентировано-стружечная плита (OSB) широко применяется в строительстве. Технические характеристики и структура материала обеспечивают ему надежность, легкость, высокую прочность, определенные эстетические свойства и ценовую доступность. В статье подробно описываются характеристики и применение ОСП, а также особенности работы с ними.

Что представляет собой ОСП: состав, структура, особенности производства и разновидности

Внешне плиты ОСП заметно отличаются от МДФ и ДСП благодаря особенностям структуры. В производстве материала используется тонкая и длинная древесная щепа, которая в наружных слоях ориентируется продольно, а во внутренних слоях – поперечно. Даже в случаях, когда ориентация не слишком очевидна, ОСП можно распознать сразу по крупным, по сравнению с другими древесными плитами, спрессованным элементам. Длина стружки в плите составляет 75-150 мм, а ширина – 15-25 мм. Благодаря такой ориентации стружки, OSB плита приобрела свойства, которые значительно расширили области ее применения.

Оригинальное название материала — OSB (oriented strand board), что в переводе с английского и означает «ориентированно-стружечная плита. В России используют обе аббревиатуры — ОСП и OSB. В некоторых случаях можно услышать и сокращение ОСБ, что является ни чем иным как транслитерацией английской аббревиатуры.

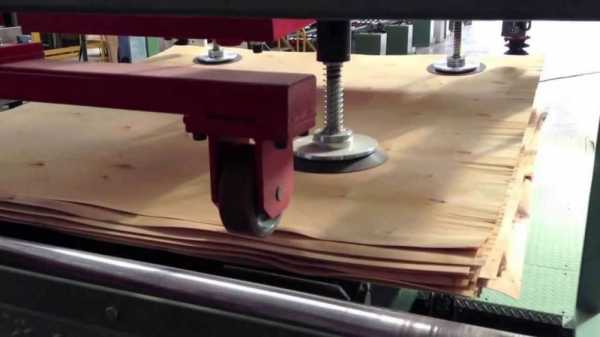

ОСП производится методом прессования плоской древесной стружки смешанной со связующим материалом. Для этого используется специальное оборудование, в первую очередь – современные высокотехнологичные линии прессования. Крупные заводы в США и Европе используют ContiRoll – линии непрерывного прессования.

Процесс производства плит OSB последовательно проходит в несколько этапов:

1. Сортировка сырья. Сырьем для изготовления ориентировано-стружечной плиты служат лесоматериалы таких древесных пород как осина, ель, сосна и тополь. После доставки сырья к производственной линии производится тщательный отбор бревен.

2. Подготовка сырья и изготовление стружки. После сортировки производится механизированная окорка бревен. Далее очищенные бревна распиливаются на короткие заготовки и отправляются в строгальную установку, где расщепляются на стружку по направлению вдоль древесных волокон. В завершение этапа осуществляется сушка щепы конвейерным способом и ее сортировка.

3. Подготовка состава для прессования и формовка. В качестве связующего вещества для плит ОСП используется воск и клеящие составы на основе парафина, фенолформальдегидной либо изоцианатной смолы и борной кислоты, с которыми стружка смешивается поэтапно. Затем полученная смесь передается на формовочную станцию, где осуществляется ее раскатка и формовка в однородный ковер перед отправлением под пресс.

4. Прессование плит. Прессование плиты осуществляется под давлением 5N/мм2 и при температуре, необходимой для застывания смолы – 170-200 градусов. Температура и давление в зоне прессования постоянно контролируется. После прессования и обрезки кромок, материал подвергается контрольным замерам толщины и плотности, а также проверки на наличие дефектов, а затем выдерживается в течение 48 часов до окончательной полимеризации связующих составов.

5. Нарезка и упаковка. После контрольной проверки качества, OSB полотно раскраивается на элементы стандартного формата, кромки элементов профилируются, а полученные плиты отправляются на линию маркирования и упаковки.

Основные производители плит ОСП – Канада, Австрия, США, Прибалтика. Производственные линии OSB были открыты и в Китае, однако из-за не слишком высокого качества плит, китайская продукция не стала популярной. В период с 2012 по 2016 год было запущено производство ориентировано-стружечных плит и в России, где при должном качестве материала удалось добиться более низкой его стоимости.

Разновидности OSB плит

В зависимости от количественных и качественных параметров плиты OSB подразделяют на 4 класса.

- OSB-1. Из-за наиболее низкой, по сравнению с плитами других классов, влагостойкости может использоваться исключительно в сухих условиях в не нагруженных конструкциях.

- OSB-2. Материал используется для возведения конструкций, с оказанием на них несущей нагрузки. Применяется исключительно в сухих условиях.

- OSB-3. Наиболее распространенный в отделке и строительстве класс материала. Может выдерживать несущие нагрузки и обладает оптимальным соотношением цены и функциональности. Технические характеристики плиты OSB-3 обеспечивают применение материала в том числе и во влажных условиях.

- OSB-4. Это наиболее прочные и дорогие материалы. Повышенная надежность позволяет использовать материал в строительных конструкциях с большими нагрузками во влажных условиях.

В данном случае термин «сухие условия» предполагает, что влажность воздуха при температуре 20 0С, лишь на несколько недель в году может превышать порог в 65%. Термин «влажные условия» предполагает, что влажность воздуха при температуре 20 0С, лишь на несколько недель в году может превышать порог в 85%.

Прочностные характеристики ОСП

Прочностные характеристики OSB плит могут незначительно отличаться в зависимости от производителя. Однако существуют стандарты по которым работают производители и выпускаемая продукция им должна соответствовать. Чаще всего можно встретить плиты произведенные по европейскому стандарту EN 300.

Механические свойства OSB плит согласно стандарту EN 300:

| Характеристики | Метод испытаний | Толщина плиты, мм | OSB-1 | OSB-2 | OSB-3 | OSB-4 |

|---|---|---|---|---|---|---|

| Прочность на изгиб – главная ось, N/мм2 | EN 310 | от 6 до 10 | 20 | 22 | 22 | 30 |

| > 10 и < 18 | 18 | 20 | 20 | 28 | ||

| 18 до 25 | 16 | 18 | 18 | 26 | ||

| Прочность на изгиб – боковая ось, N/мм2 | EN 310 | от 6 до 10 | 10 | 11 | 11 | 16 |

| > 10 и < 18 | 9 | 10 | 10 | 15 | ||

| 18 до 25 | 8 | 9 | 9 | 14 | ||

| Модуль упругости – главная ось, N/мм2 | EN 310 | от 6 до 10 | 2500 | 3500 | 3500 | 4800 |

| > 10 и < 18 | ||||||

| 18 до 25 | ||||||

| Модуль упругости – боковая ось, N/мм2 | EN 310 | от 6 до 10 | 1200 | 1400 | 1400 | 1900 |

| > 10 и < 18 | ||||||

| 18 до 25 | ||||||

| Устойчивость к растяжению перпендикулярно к плоскости плиты, N/мм2 |

EN 319 | от 6 до 10 | 0,30 | 0,34 | 0,34 | 0,50 |

| > 10 и < 18 | 0,28 | 0,32 | 0,32 | 0,45 | ||

| 18 до 25 | 0,26 | 0,30 | 0,30 | 0,40 |

Влагостойкость и влагопроницаемость OSB плит

Для производства плит OSB используется натуральная древесина, которая не может не реагировать на воздействие влаги и любые атмосферные изменения. Плиты всех классов, включая OSB-3 и OSB-4, не являются водостойкими. Водостойким является только клей, который не теряет своих качеств при контакте с водой. Однако сама плита должна быть полностью изолирована от прямого увлажнения. При непосредственном попадании влаги на плиту наблюдается ее увеличение в объеме и ухудшение прочностных характеристик.

Для определения стойкости панелей к воздействию влаги используется такой параметр как разбухание. Для его определения плиту погружают в воду на 24 часа, а затем вычисляют степень ее увеличения в связи с количеством впитавшейся воды.

| Класс OSB | Степень разбухания |

|---|---|

| OSB-1 | 25% |

| OSB-2 | 20% |

| OSB-3 | 15% |

| OSB-4 | 12% |

Как видно из таблицы, плиты ОСП 3 и 4 класса демонстрируют наименьшую степень разбухания и, как следствие, наиболее высокую влагостойкость. Именно этот материал рекомендуется использовать при изготовлении строительных конструкций различного типа.

Паропроницаемость OSB плит

Паропроницаемость остается важной характеристикой плиты ОСП, о которой ходит много споров. При этом могут использоваться различные способы расчета этого показателя. Так, ряд производителей использует в маркировке показатель: Water vapour permeability, μ (dry/wet). Значение этого показателя может быть записано как: 200/150. Это сравнительный коэффициент паропроницаемости плиты в сухом и влажном состоянии. Но он показывает только то, насколько хуже плита OSB проводит пар по сравнению с воздухом.

Приведенный пример показывает, что плита проводит пар в 200 раз хуже чем воздух. Зная эту величину, при помощи специальных формул для расчета паропроницаемости, можно определить, что коэффициент паропроницаемости OSB составляет 0,0031 мг/(м·ч·Па).

Результат наглядно демонстрирует, что ориентированно-стружечная плита обладает крайне низкой паропроницаемостью, сопоставимой с тем же свойством пеностекла или линолеума на тканевой основе. Вся проблема кроется в технологии производства. OSB плита это не читая древесина, а смесь древесины и смол, которые обладают низкой паропроницаемостью.

Технологичность OSB плит

Благодаря составу и структуре ориентировано-стружечные плиты поддаются различным видом обработки. Допускается их строгание, обтачивание, сверление, шлифовка, распиливание и фрезерование. OSB могут обрабатываться как стационарными так и переносными электрическими и ручными столярными инструментами, которые рекомендуется оснащать лезвиями из твердых сплавов.

В процессе работы с ОСП плитами необходимо соблюдать следующие условия:

- использование инструмента с остро заточенными лезвиями из твердых сплавов;

- максимальное внимание к ровному ведению инструмента;

- надежная фиксация и обеспечение ровного выступа полотна;

- сниженная скорость работы инструмента при распиливании.

Одним из ключевых моментов работы с ориентировано-стружечной плитой является обеспечение безопасности для жизни и здоровья. Выделяемая при механических манипуляциях пыль является сильным канцерогеном, поэтому настоятельно рекомендуется проводить любые работы с OSB в спецодежде, обязательно использовать маску или респиратор и выбирать инструменты с отсосом. Крайне желательно наличие в помещении приточно-вытяжной вентиляции.

Способность плит ОСП удерживать крепеж

Сочетание высокой плотности и волокнистости OSB обеспечивает все условия для качественного удержания крепежа – прочность фиксации даже на внешнем крае панели достаточно высока. Допускается использование всех видов крепежа, подходящих для древесных плитных материалов, включая саморезы, гвозди и скобы. Фиксировать крепеж можно уже в 10 мм от края плиты без опасения по поводу надломов или расслоения материала. В крайнем случае, можно забить гвозди и на расстоянии в 6 мм от кромки, однако при этом требуется особая осторожность.

Хорошей гвоздимостью обладают ориентировано-стружечные плиты всех четырех классов. Однако при этом следует знать, что существуют определенные требования к крепежу, применяемому для монтажа панелей. Длина крепежного элемента должна превышать толщину плиты не менее чем в 2,5 раза, но не должна быть меньше 50 мм. При необходимости использования скоб нужно обращать внимание на толщину проволоки скобы, она должна быть не менее 1,53 миллиметра.

Согласно стандарту DIN 1052-2 для плит OSB рекомендуется использовать крепеж из нержавеющей либо оцинкованной стали. Предъявляются определенные требования к форме гвоздей – оптимальным вариантом являются гвозди с плоской шляпкой и резьбой, желобом или кольцевой канавкой. Из-за высокой устойчивости к выдергиванию не допускается чрезмерное заглубление шляпки гвоздя в плиту. При использовании гвоздевых пистолетов в ходе монтажа необходимо использование специальных очков и строгое соблюдение техники безопасности.

Способность плит OSB к склеиванию и окрашиванию

Для ориентированно-стружечных плит допустимо использование высококачественных красок, используемых для поверхностей из натурального дерева. Для получения эстетически привлекательного и стойкого результата, при обработке OSB необходимо соблюдать ряд определенных требований:

- Обязательное грунтование перед окраской. При использовании шлифованных плит, грунтовочные смеси необходимо наносить в два слоя из-за повышенной способности шлифованной ОСП впитывать краски, олифу и морилку.

- Применение грунтовочных покрытий с определенными свойствами. Для OSB желательно использовать составы, обеспечивающие высокий уровень защиты от плесени. Плиты так же хорошо поддаются морению, однако оно не обеспечивает хорошую защиту материала от влаги, а потому используется не так часто.

- Легкая шлифовка поверхности после нанесения каждого слоя грунтовочного покрытия или краски. Такая обработка обеспечивает равномерное распределение красящих составов и привлекательный вид панелей.

- Использование водостойких долговечных красок. Оптимальным решением для ориентированно-стружечных плит является нанесение финишного слоя с применением лаков либо лессирующих красок на основе акрила.

Склеивание панелей OSB возможно с помощью любых клеящих составов, используемых для древесины. Шлифовка поверхности перед клеевой обработкой значительно повысит прочность соединения.

Биологическая стойкость ОСП

Плиты ОСП обладают достаточной биологической стойкостью, однако при длительном нахождении в условиях повышенной влажности и температурных перепадов возрастает риск поражения материала плесневыми грибками. В первую очередь это касается панелей, изготовленных из еловой либо осиновой стружки – щепа из сосны и клена демонстрирует более высокую стойкость в отношении плесени.

Для предохранения OSB плиты от воздействия грибков и бактерий, необходимо дополнительное применение влагозащитных материалов, а также использование красок и лаков с защитными свойствами.

OSB пораженное плесенью из-за негативного воздействия внешней среды.

Экологическая чистота материала

Один из спорных моментов в технических характеристиках ОСП плит – вредность и токсичность материала для людей. Действительно, в качестве связующих веществ для OSB используются меламиноформальдегидная, мочевиноформальдегидная и фенолформальдегидная смолы, которые под воздействием высоких температур выделяют свободный формальдегид. Именно поэтому бытует мнение, что этот материал опаснее, чем ДСП и фанера. Однако это не более чем заблуждение.

Дело в том, что содержание клея и смол в составе ориентировано-стружечных плит не превышает 3% — для ДСП этот показатель равен 12-14%. Таким образом, производителям удалось добиться эмиссии (выделения) формальдегида не выше 8 мг на 100 граммов сухой плиты. Некоторые специалисты утверждают, что даже если плиты OSB произведены с нарушением экологических требований, то они будут иметь меньшую эмиссию формальдегида, чем ДСП и даже фанера. Кроме того, сегодня формальдегидные смолы все чаще заменяют на клей на основе МДИ – ароматического диизоцианата, обладающего крайне низкой токсичностью. Но стоимость данных материалов получается выше. Постоянное совершенствование технологии создания ОСП позволяет значительно повысить экологичность материала.

В Европе OSB плиты по уровню выделяемого формальдегида делят на три группы:

- Е1 — до 0,1 ppm, при пересчете в мг/м³ составит — 0,125 мг/м³;

- Е2 — 0,1 — 1,0 ppm, при пересчете в мг/м³ составит — от 0,125 — 1,25 мг/м³;

- E3 — 1,0 — 2,3 ppm, при пересчете в мг/м³ составит — от 1,25 — 2,87 мг/м³.

В строительстве разрешено применять материалы с уровнем эмиссии формальдегида E1 — E2. Материалы с уровнем эмиссии E3 запрещены к производству.

Каким бы экологически чистым не был материал, выделение формальдегида, в определенном количестве, все равно происходит. Больше всего он выделяется в течении первого года эксплуатации материала.

Пожаробезопасность OSB

Для определения пожаробезопасности материала используется классификация по степени горючести согласно ГОСТ 30244-94.

- Класс Г-1 (слабогорючие). Материалы со степенью повреждения по площади не более 65% со степенью уничтожения не более 20%. Температура дымовых газов при горении не превышает 135 градусов. Капли расплава не образуются.

- Класс Г-2 (умеренно горючие). Группа материалов, степень повреждения которых при горении составляет не более 85%, степень уничтожения не превышает 50%, а самостоятельное горение составляет максимум 30 секунд. Температура дымовых газов – до 235 градусов. Образование капель расплава материала недопустимо.

- Класс Г-3 (нормально горючие). Характеристики горючести сходны с классом Г-2 – с расхождением по самостоятельному горению (300 секунд) и температуре дымовых газов (450 градусов).

- Класс Г-4 (сильно горючие). Материалы данного класса обладают степенью повреждения по площади при горении свыше 85%, степень уничтожения составляет свыше 50% процентов, а самостоятельное горение – более 300 секунд. Температура дымовых газов превышает показатель в 450 градусов.

Из-за входящей в состав OSB плиты древесной стружки она легко воспламеняется, что вынуждает отнести ее к классу Г-4. Для повышения пожаробезопасности в помещениях, облицованных плитами ОСП, а также конструкций из этого материала рекомендуется монтаж слоя огнеупорного материала – к примеру, минеральной ваты. Кроме того, производители стремятся повысить класс горючести ориентированно-стружечных плит путем добавления в состав антипиренов (борной кислоты) либо дополнительной пропитки панели огнезащитными составами.

Сопротивление теплопередаче

Сопротивление строительных материалов теплопередаче – показатель их способности удерживать тепло и не пропускать холод. Сопротивление теплопередаче особенно актуально для жилых сооружений. Для ОСП данный показатель находится в прямой зависимости от толщины и плотности плиты.

| Толщина плиты, мм | Сопротивление теплопередаче, (м2.®C/W). |

|---|---|

| 9,5 | 0,08 |

| 11,0 | 0,09 |

| 12,5 | 0,11 |

| 15,5 | 0,13 |

| 18,5 | 0,16 |

Области применения OSB-плит

Как конструкционный материал ориентированно-стружечная плита используется наравне с фанерой, а как отделочный – конкурирует с МДФ, ДВП и древесно-слоистыми пластиками. Высокая технологичность и надежность обеспечили полноценное применение плит ОСП в следующих областях:

Обшивка и облицовка стен

Материал устойчив к деформации и совместим с любыми декоративными и облицовочными материалами. В зависимости от того, где планируется использовать OSB – для внешней или внутренней отделки – подбираются панели определенного класса.

Укладка чернового пола

OSB подходит для настила бесшовных полов на деревянном основании по деревянным балкам или бесшовного пола на бетонном основании. Совместима с любыми звукоизолирующими и теплоизолирующими материалами. В легких строительных конструкциях плиты ОСП используют как самостоятельное половое покрытие.

Изготовление сплошной основы под кровельные покрытия

Благодаря достаточной прочности и упругости ориентированно-стружечные плиты выдерживают серьезные ветровые нагрузки. Используются под любые кровельные материалы, но чаще всего под гибкую черепицу.

Производство опорных конструкций (двутавровых балок)

Жесткость OSB обеспечивает надежность любого сооружения, стойкость к смещению и прогибу любых элементов конструкции, а также отсутствие скрипов.

Сооружение съемной опалубки при бетонных работах

Для многократного использования опалубку изготавливают из шлифованной либо ламинированной ОСП.

Изготовление SIP-панелей

Ориентированно-стружечная плита выступает как наружные слои, между которыми закладывается пенополистирол.

Упаковочный материал

OSB нередко служит сырьем для изготовления тары под различные грузы, в том числе крупногабаритные.

Быстроразборные конструкции

Сооружение быстроразборных конструкций, рекламных щитов, временных заграждений.

Производство мебели

Плиты ОСП различной толщины (за исключением панелей класса OSB-1) применяются для изготовления как функциональных, так и декоративных элементов – спинок и сидений стульев, корпусов и задних стенок шкафов и комодов.

Ориентированно-стружечные плиты обладают внушительным списком преимуществ, в числе которых — повышенная прочность, надежность, легкость, простота обработки и высокая степень экологичности по сравнению с материалами похожего состава и структуры. При соблюдении всех правил и стандартов работы с панелями OSB, возможен длительный срок эксплуатации элементов и конструкций без каких-либо изменений и разрушений материала.

Если вы заметили ошибку, не рабочее видео или ссылку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

srbu.ru